Skład chemiczny piasku ceramicznego to głównie Al2O3 i SiO2, a faza mineralna piasku ceramicznego to głównie faza korundowa i faza mulitowa oraz niewielka ilość fazy amorficznej.Ogniotrwałość piasku ceramicznego jest na ogół większa niż 1800 ° C i jest to aluminiowo-krzemowy materiał ogniotrwały o wysokiej twardości.

Charakterystyka piasku ceramicznego

● Wysoka ogniotrwałość;

● Mały współczynnik rozszerzalności cieplnej;

● Wysoka przewodność cieplna;

● Przybliżony kulisty kształt, mały współczynnik kąta, dobra płynność i kompaktowość;

● Gładka powierzchnia, bez pęknięć, bez wybrzuszeń;

● Materiał neutralny, odpowiedni do odlewania różnych materiałów metalowych;

● Cząsteczki mają wysoką wytrzymałość i nie są łatwo łamane;

● Zakres wielkości cząstek jest szeroki, a mieszanie można dostosować do wymagań procesu.

Zastosowanie piasku ceramicznego w odlewach silników

1. Użyj piasku ceramicznego, aby rozwiązać żyłkowanie, przywieranie piasku, pęknięty rdzeń i deformację rdzenia piasku żeliwnej głowicy cylindrów

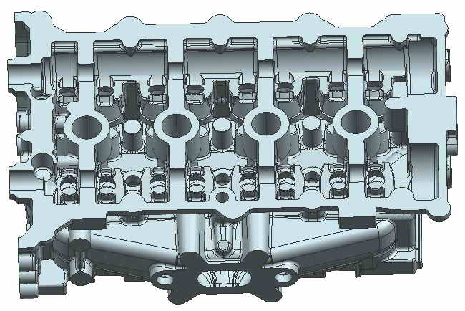

● Blok cylindrów i głowica cylindrów to najważniejsze odlewy silnika

● Kształt wnęki wewnętrznej jest złożony, a wymagania dotyczące dokładności wymiarowej i czystości wnęki wewnętrznej są wysokie

● Duża partia

W celu zapewnienia wydajności produkcji i jakości produktu,

● Powszechnie stosowana jest linia montażowa z zielonym piaskiem (głównie linia do stylizacji hydrostatycznej).

● Rdzenie piaskowe generalnie wykorzystują proces zimnej skrzyni i piasku powlekanego żywicą (rdzeń skorupowy), a niektóre rdzenie piaskowe wykorzystują proces gorącej skrzyni.

● Ze względu na złożony kształt rdzenia piaskowego bloku cylindrów i odlewu głowicy, niektóre rdzenie piaskowe mają mały przekrój poprzeczny, najcieńsza część niektórych bloków cylindrów i rdzeni płaszcza wodnego głowicy cylindrów ma tylko 3-3,5 mm, a wylot piasku jest wąski, rdzeń piasku po odlaniu otoczony jest stopionym żelazem o wysokiej temperaturze przez długi czas, trudno jest oczyścić piasek i potrzebny jest specjalny sprzęt czyszczący itp. W przeszłości cały piasek krzemionkowy był używany do odlewania produkcji, co powodowało problemy z żyłami i przywieraniem piasku w odlewach płaszcza wodnego bloku cylindrów i głowicy cylindrów.Deformacja rdzenia i problemy z pękniętym rdzeniem są bardzo powszechne i trudne do rozwiązania.

Aby rozwiązać takie problemy, od około 2010 roku niektóre znane krajowe firmy odlewnicze do silników, takie jak FAW, Weichai, Shangchai, Shanxi Xinke itp., Rozpoczęły badania i testy zastosowania piasku ceramicznego do produkcji bloków cylindrów, płaszcze wodne głowicy cylindrów i kanały olejowe.Równe rdzenie piasku skutecznie eliminują lub zmniejszają defekty, takie jak spiekanie wnęki wewnętrznej, przywieranie piasku, deformacja rdzenia piasku i pękanie rdzenia.

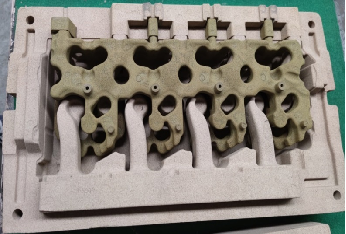

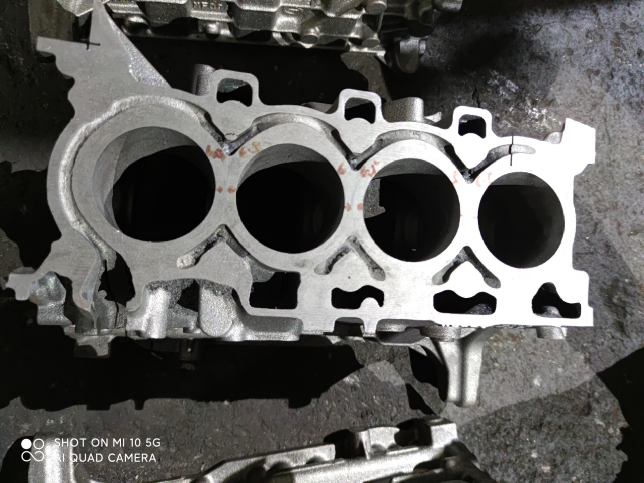

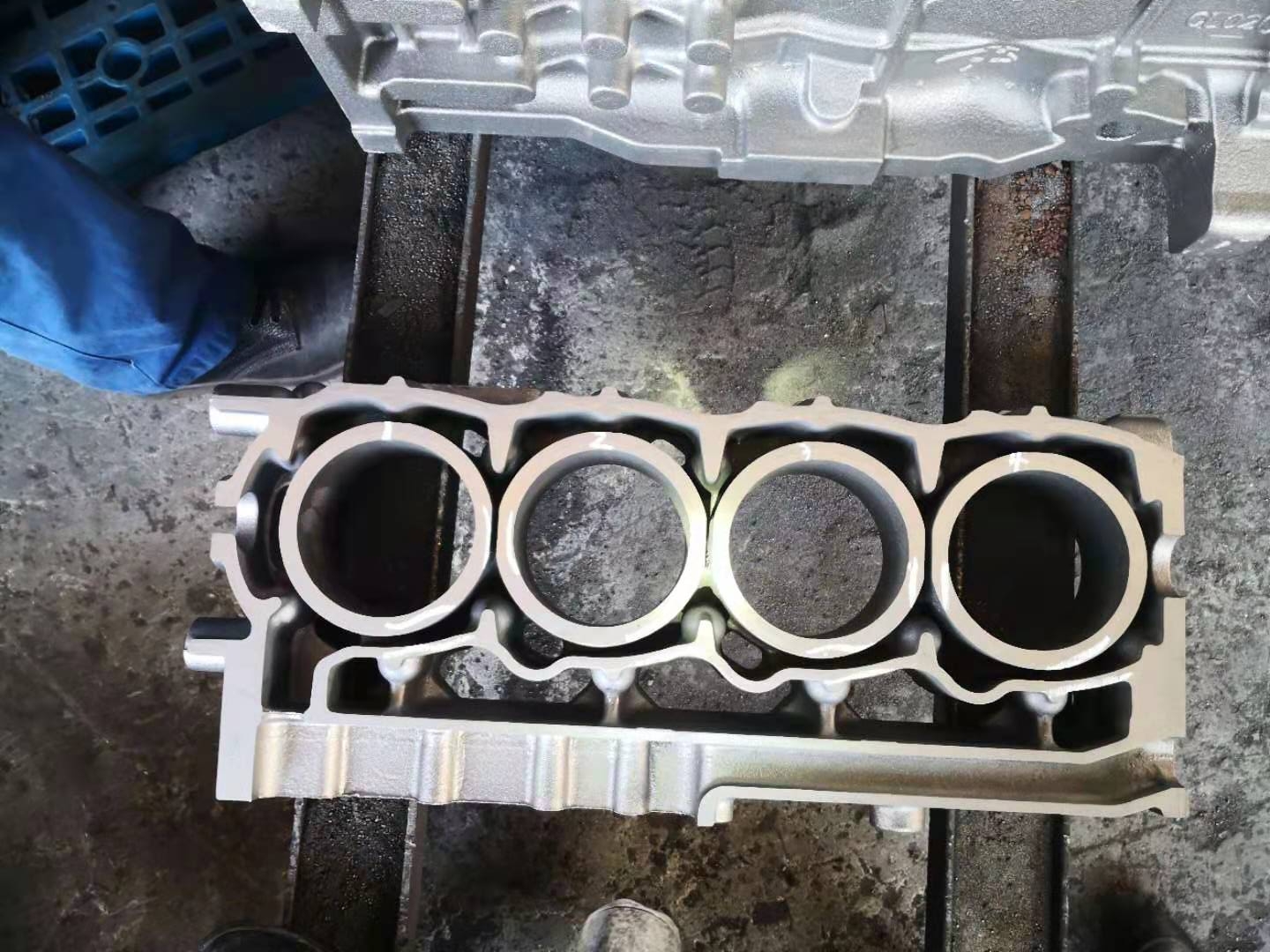

Poniższe zdjęcia są wykonane przez piasek ceramiczny w procesie cold box.

Od tego czasu piasek do szorowania mieszany z piaskiem ceramicznym był stopniowo promowany w procesach z zimną i gorącą skrzynią oraz nakładany na rdzenie płaszcza wodnego głowicy cylindrów.Jest w stabilnej produkcji od ponad 6 lat.Obecne wykorzystanie rdzenia z piasku w skrzyni zimnej to: w zależności od kształtu i wielkości rdzenia piasku, ilość dodanego piasku ceramicznego wynosi 30% -50%, całkowita ilość dodanej żywicy wynosi 1,2% -1,8%, a wytrzymałość na rozciąganie wynosi 2,2-2,7 MPa.(Dane z badań próbek laboratoryjnych)

Streszczenie

Części żeliwne bloku cylindrów i głowicy zawierają wiele wąskich struktur wnękowych, a temperatura zalewania wynosi zazwyczaj 1440-1500°C.Cienkościenna część rdzenia piasku jest łatwo spiekana pod działaniem stopionego żelaza o wysokiej temperaturze, takiego jak stopione żelazo przenikające do rdzenia piasku lub wytwarza reakcję międzyfazową, tworząc lepki piasek.Ogniotrwałość piasku ceramicznego jest większa niż 1800 ° C, tymczasem rzeczywista gęstość piasku ceramicznego jest stosunkowo wysoka, energia kinetyczna cząstek piasku o tej samej średnicy i prędkości jest 1,28 razy większa niż cząstek piasku krzemionkowego podczas strzelania piaskiem, który może zwiększyć gęstość rdzeni piaskowych.

Te zalety sprawiają, że zastosowanie piasku ceramicznego może rozwiązać problem zalegania piasku we wnęce wewnętrznej odlewów głowic cylindrów.

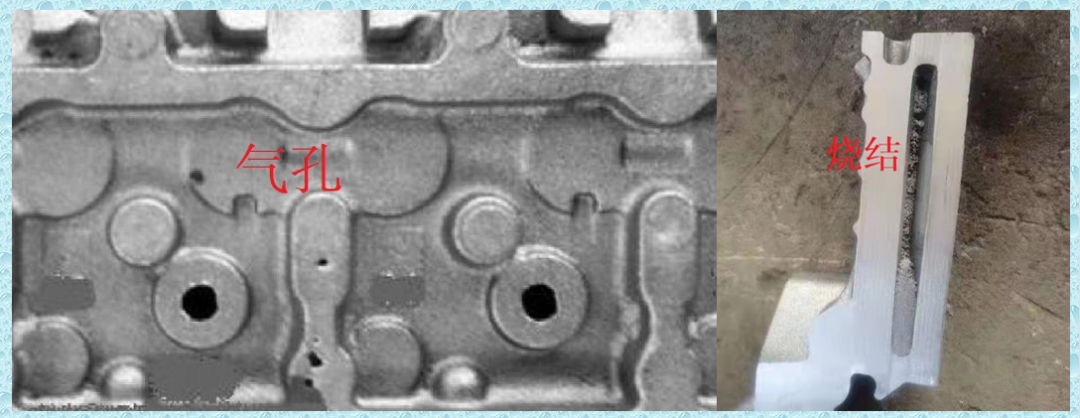

Płaszcz wodny, części dolotowe i wydechowe bloku cylindrów i głowicy cylindrów często mają defekty żyłkowe.Duża liczba badań i praktyk odlewniczych wykazała, że pierwotną przyczyną wad żyłkowania na powierzchni odlewu jest ekspansja fazowa piasku krzemionkowego, która powoduje naprężenia termiczne, prowadzi do pęknięć na powierzchni rdzenia piasku, co powoduje powstawanie stopionego żelaza aby wnikać w pęknięcia, skłonność żył jest większa, zwłaszcza w procesie cold box.W rzeczywistości współczynnik rozszerzalności cieplnej piasku krzemionkowego wynosi aż 1,5%, podczas gdy współczynnik rozszerzalności cieplnej piasku ceramicznego wynosi tylko 0,13% (ogrzewanie w temperaturze 1000°C przez 10 minut).Możliwość spękania jest bardzo mała na powierzchni rdzenia piasku z powodu naprężeń rozszerzalności cieplnej.Zastosowanie piasku ceramicznego w rdzeniu piaskowym bloku cylindrów i głowicy cylindrów jest obecnie prostym i skutecznym rozwiązaniem problemu żyłkowania.

Skomplikowane, cienkościenne, długie i wąskie rdzenie piaskowe z płaszczem wodnym głowicy cylindrów oraz rdzenie piaskowe kanałów olejowych cylindrów wymagają wysokiej wytrzymałości (w tym wytrzymałości w wysokich temperaturach) i udarności, a jednocześnie muszą kontrolować wytwarzanie gazu w piasku rdzeniowym.Tradycyjnie najczęściej stosuje się proces piaskowania powlekanego.Zastosowanie piasku ceramicznego zmniejsza ilość żywicy i pozwala osiągnąć efekt wysokiej wytrzymałości i niskiej emisji gazów.Ze względu na ciągłą poprawę wydajności żywicy i surowego piasku, w ostatnich latach proces cold box coraz częściej zastępuje część procesu powlekanego piasku, znacznie poprawiając wydajność produkcji i poprawiając środowisko produkcyjne.

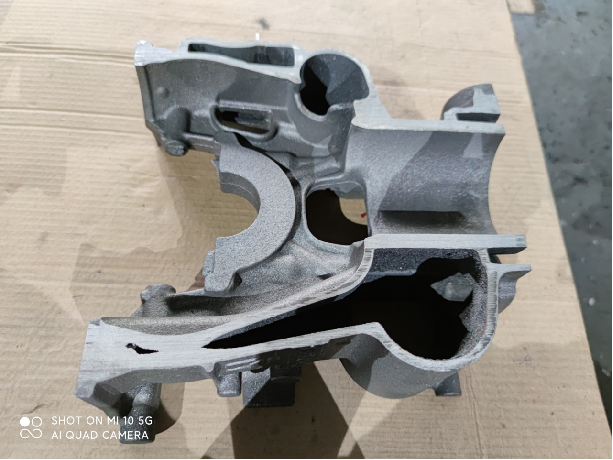

2. Zastosowanie piasku ceramicznego do rozwiązania problemu deformacji rdzenia piasku rury wydechowej

Kolektory wydechowe pracują w warunkach naprzemiennych w wysokiej temperaturze przez długi czas, a odporność materiałów na utlenianie w wysokich temperaturach bezpośrednio wpływa na żywotność kolektorów wydechowych.W ostatnich latach kraj stale poprawia standardy emisji spalin samochodowych, a zastosowanie technologii katalitycznej i technologii turbodoładowania znacznie podniosło temperaturę roboczą kolektora wydechowego, osiągając ponad 750°C.Wraz z dalszą poprawą osiągów silnika wzrośnie również temperatura robocza kolektora wydechowego.Obecnie powszechnie stosuje się staliwo żaroodporne, takie jak ZG 40Cr22Ni10Si2 (JB/T 13044) itp., o temperaturze żaroodpornej 950°C-1100°C.

Ogólnie wymaga się, aby wewnętrzna komora kolektora wydechowego była wolna od pęknięć, zimnych zamknięć, jam skurczowych, wtrąceń żużla itp., które wpływają na wydajność, a chropowatość wewnętrznej komory nie może być większa niż Ra25.Jednocześnie istnieją ścisłe i jasne przepisy dotyczące odchylenia grubości ścianki rury.Od dłuższego czasu problem nierównej grubości ścianki i nadmiernego odchylenia ścianki rury kolektora wydechowego nęka wiele odlewni kolektora wydechowego.

Odlewnia po raz pierwszy zastosowała rdzenie z piasku pokrytego piaskiem krzemionkowym do produkcji kolektorów wydechowych ze stali żaroodpornej.Ze względu na wysoką temperaturę zalewania (1470-1550°C) rdzenie piasku łatwo ulegały deformacji, co skutkowało występowaniem zjawisk poza tolerancją grubości ścianek rur.Chociaż piasek krzemionkowy został poddany obróbce z przemianą fazową w wysokiej temperaturze, pod wpływem różnych czynników nadal nie jest w stanie przezwyciężyć odkształcenia rdzenia piasku w wysokiej temperaturze, co skutkuje szerokim zakresem wahań grubości ścianki rury , aw ciężkich przypadkach zostanie złomowany.W celu poprawy wytrzymałości rdzenia piaskowego i kontrolowania generowania gazów w rdzeniu piaskowym zdecydowano się na użycie piasku pokrytego piaskiem ceramicznym.Gdy ilość dodanej żywicy była o 36% mniejsza niż w przypadku piasku pokrytego piaskiem krzemionkowym, jego wytrzymałość na zginanie w temperaturze pokojowej i wytrzymałość na zginanie termiczne wzrosła o 51%, 67%, a ilość wytwarzanego gazu została zmniejszona o 20%, co spełnia wymagania wymagania procesowe o wysokiej wytrzymałości i niskim wytwarzaniu gazu.

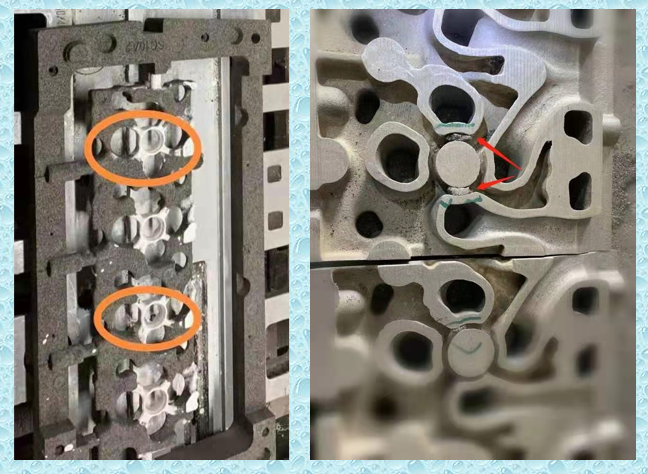

Fabryka stosuje rdzenie piaskowe posypane piaskiem krzemionkowym oraz rdzenie piaskowe posypane piaskiem ceramicznym do odlewania symultanicznego, po oczyszczeniu odlewów przeprowadzane są badania anatomiczne.

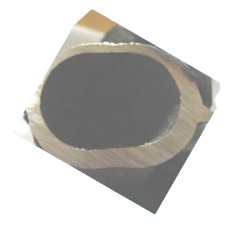

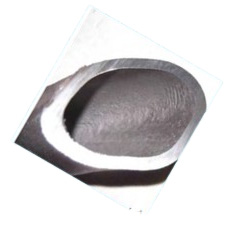

Jeśli rdzeń jest wykonany z piasku pokrytego piaskiem krzemionkowym, odlewy mają nierówną grubość ścianki i cienką ściankę, a grubość ścianki wynosi 3,0-6,2 mm;gdy rdzeń jest wykonany z piasku pokrytego piaskiem ceramicznym, grubość ścianki odlewu jest jednolita, a grubość ścianki wynosi 4,4-4,6 mm.jak na poniższym obrazku

Piasek pokryty piaskiem krzemionkowym

Piasek pokryty piaskiem ceramicznym

Do wykonania rdzeni stosuje się piasek pokryty piaskiem ceramicznym, który eliminuje pękanie rdzenia piasku, zmniejsza deformację rdzenia piasku, znacznie poprawia dokładność wymiarową kanału przepływowego wnęki wewnętrznej kolektora wydechowego i zmniejsza przywieranie piasku do wnęki wewnętrznej, poprawiając jakość odlewy i wyroby gotowe osiągają znaczące korzyści ekonomiczne.

3. Aplikacja piasku ceramicznego w obudowie turbosprężarki

Temperatura robocza obudowy turbosprężarki od strony turbiny przekracza na ogół 600°C, a niektóre osiągają nawet 950-1050°C.Materiał skorupy musi być odporny na wysokie temperatury i mieć dobre właściwości rzutowe.Struktura skorupy jest bardziej zwarta, grubość ścianki jest cienka i jednolita, a wewnętrzna wnęka jest czysta itp., jest niezwykle wymagająca.Obecnie obudowa turbosprężarki jest zwykle wykonana ze staliwa żaroodpornego (np. 1.4837 i 1.4849 niemieckiej normy DIN EN 10295), stosuje się również żaroodporne żeliwo sferoidalne (np. standardowe wysokoniklowe austenityczne żeliwo sferoidalne D5S itp.).

Obudowa turbosprężarki silnika 1,8 T, materiał: 1.4837, czyli GX40CrNiSi 25-12, główny skład chemiczny (%): C: 0,3-0,5, Si: 1-2,5, Cr: 24-27, Mo: Max 0,5, Ni: 11 -14, temperatura zalewania 1560℃.Stop ma wysoką temperaturę topnienia, dużą szybkość skurczu, silną tendencję do pękania na gorąco i dużą trudność w odlewaniu.Struktura metalograficzna odlewu ma surowe wymagania dotyczące resztkowych węglików i wtrąceń niemetalicznych, istnieją również szczegółowe przepisy dotyczące wad odlewów.Aby zapewnić jakość i wydajność produkcji odlewów, w procesie formowania stosuje się odlewanie rdzeni z rdzeniami z powłoką piaskową (oraz niektórymi rdzeniami typu cold-box i hot-box).Początkowo stosowano piasek do szorowania AFS50, a następnie palony piasek krzemionkowy, ale problemy takie jak przywieranie piasku, zadziory, pęknięcia termiczne i pory we wnęce wewnętrznej pojawiały się w różnym stopniu.

Na podstawie badań i testów fabryka zdecydowała się na zastosowanie piasku ceramicznego.Początkowo zakupiono gotowy piasek powlekany (100% piasek ceramiczny), a następnie zakupiono sprzęt do regeneracji i powlekania oraz stale optymalizowano proces podczas procesu produkcyjnego, używając piasku ceramicznego i piasku do szorowania do mieszania surowego piasku.Obecnie powlekany piasek jest z grubsza realizowany zgodnie z poniższą tabelą:

| Ceramiczny proces piaskowania obudowy turbosprężarki | ||||

| Rozmiar piasku | Wskaźnik piasku ceramicznego % | Dodatek żywicy % | Wytrzymałość na zginanie MPa | Wydajność gazu ml/g |

| AFS50 | 30-50 | 1,6-1,9 | 6,5-8 | ≤12 |

W ciągu ostatnich kilku lat proces produkcyjny tego zakładu przebiega stabilnie, jakość odlewów jest dobra, a korzyści ekonomiczne i środowiskowe godne uwagi.Podsumowanie jest następujące:

A.Zastosowanie piasku ceramicznego lub mieszanki piasku ceramicznego i piasku kwarcowego do wykonania rdzeni eliminuje wady takie jak przywieranie piasku, spiekanie, żyłkowanie, pękanie termiczne odlewów oraz zapewnia stabilną i wydajną produkcję;

B.Odlewanie rdzenia, wysoka wydajność produkcji, niski stosunek piasku do żelaza (zwykle nie więcej niż 2: 1), mniejsze zużycie surowego piasku i niższe koszty;

C.Wylewanie rdzenia sprzyja ogólnemu recyklingowi i regeneracji piasku odpadowego, a regeneracja termiczna jest jednolicie przystosowana do regeneracji.Wydajność regenerowanego piasku osiągnęła poziom nowego piasku do szorowania piasku, który osiągnął efekt obniżenia kosztów zakupu piasku surowego i zmniejszenia zrzutu odpadów stałych;

D.Konieczne jest częste sprawdzanie zawartości piasku ceramicznego w regeneracie w celu określenia ilości dodanego nowego piasku ceramicznego;

mi.Piasek ceramiczny ma okrągły kształt, dobrą płynność i dużą specyficzność.Po zmieszaniu z piaskiem krzemionkowym łatwo jest spowodować segregację.W razie potrzeby należy dostosować proces strzelania piaskiem;

F.Podczas pokrywania folii staraj się używać wysokiej jakości żywicy fenolowej i ostrożnie używaj różnych dodatków.

4. Nakładanie piasku ceramicznego na głowicę cylindrów silnika ze stopu aluminium

Aby poprawić moc samochodów, zmniejszyć zużycie paliwa, zmniejszyć zanieczyszczenie spalinami i chronić środowisko, lekkie samochody są trendem rozwojowym przemysłu samochodowego.Obecnie odlewy silników samochodowych (w tym silników wysokoprężnych), takie jak bloki cylindrów i głowice cylindrów, są zwykle odlewane ze stopów aluminium, a proces odlewania bloków cylindrów i głowic cylindrów przy użyciu rdzeni piaskowych, odlewów grawitacyjnych z form metalowych i niskociśnieniowych odlewania (LPDC) są najbardziej reprezentatywne.

Rdzeń piaskowy, powlekany piasek i proces zimnej skrzyni bloków cylindrów i odlewów głowicy ze stopu aluminium są bardziej powszechne, odpowiednie do produkcji o wysokiej precyzji i dużej skali.Sposób użycia piasku ceramicznego jest podobny do produkcji żeliwnej głowicy cylindrów.Ze względu na niską temperaturę odlewania i mały ciężar właściwy stopu aluminium, zwykle stosuje się piasek rdzeniowy o niskiej wytrzymałości, taki jak rdzeń piaskowy z zimnej skrzyni w fabryce, ilość dodanej żywicy wynosi 0,5-0,6%, a wytrzymałość na rozciąganie jest 0,8-1,2 MPa.Wymagany jest piasek rdzeniowy Ma dobrą zapadalność.Zastosowanie piasku ceramicznego zmniejsza ilość dodawanej żywicy i znacznie poprawia zapadanie się rdzenia piasku.

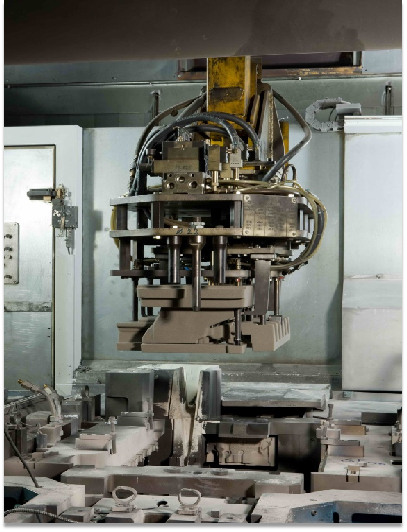

W ostatnich latach w celu poprawy środowiska produkcyjnego i poprawy jakości odlewów coraz częściej prowadzi się badania i zastosowania spoiw nieorganicznych (m.in. modyfikowanego szkła wodnego, spoiw fosforanowych itp.).Poniższe zdjęcie przedstawia miejsce odlewania fabryki, w której zastosowano głowicę cylindrów ze stopu aluminium z piaskiem ceramicznym i nieorganicznym spoiwem.

Fabryka wykorzystuje spoiwo nieorganiczne z piasku ceramicznego do wykonania rdzenia, a ilość dodanego spoiwa wynosi 1,8 ~ 2,2%.Ze względu na dobrą płynność piasku ceramicznego rdzeń piasku jest gęsty, powierzchnia jest kompletna i gładka, a jednocześnie ilość wytwarzanego gazu jest niewielka, co znacznie poprawia wydajność odlewów, poprawia zapadalność piasku rdzeniowego , poprawia środowisko produkcyjne i staje się wzorem zielonej produkcji.

Zastosowanie piasku ceramicznego w przemyśle odlewniczym silników poprawiło wydajność produkcji, poprawiło środowisko pracy, rozwiązało wady odlewów i przyniosło znaczące korzyści ekonomiczne i dobre korzyści dla środowiska.

Przemysł odlewniczy silników powinien nadal zwiększać regenerację masy rdzeniowej, dalej poprawiać efektywność wykorzystania masy ceramicznej oraz ograniczać emisje odpadów stałych.

Z punktu widzenia efektu użytkowego i zakresu zastosowania masa ceramiczna jest obecnie specjalną masą odlewniczą o najlepszych kompleksowych właściwościach i największym zużyciu w przemyśle odlewniczym silników.

Czas postu: 27-03-2023